En este artículo se pretende aportar una metodología para el desarrollo de auditorías energéticas en diversos sectores de actividad. Ciertamente, este artículo trata únicamente de dar las pautas de ejecución, sin entrar a detalle de los cálculos requeridos para la realización de un estudio energético.

1Etapas de auditoria

Esta metodología conlleva una serie de etapas que a continuación se enumeran:

Etapa 1: Recopilación de datos:

El ahorro de energía no puede llevarse a cabo sin establecer inicialmente el estado de funcionamiento de las instalaciones consumidoras de energía. Por ello resulta indispensable efectuar un análisis y recolecta de datos tanto de consumo, de funcionamiento, así como del estado de las instalaciones para establecer el punto de referencia (línea base). En esta etapa se deben incluir mediciones en campo.

Etapa 2: Análisis energético:

En esta segunda etapa, se lleva a cabo un análisis de las fuentes de energía, de los puntos consumidores de energía, de los perfiles de demanda energética, de la repartición de los consumos energéticos con el fin de elaborar el balance general energético y económico.

Etapa 3: Definición de Línea base, UEn e IDEn:

Durante esta fase y una vez que se realizó el análisis energético integral, se define la situación de referencia de consumos y costos energéticos que servirá de guía para la evaluación de las oportunidades de ahorro de energía. También se identifican los procesos o instalaciones con altos consumos energéticos o potencial de mejora energética en cada planta y las variables relevantes que afectan sus consumos.

Finalmente, se proponen y evalúan una serie de indicadores que se sugieren contemplar para el monitoreo del desempeño energético en cada planta.

Etapa 4: Propuesta de Medidas de Ahorro Energético (MAE):

Una vez establecidos los análisis energéticos correspondientes a la situación de referencia, se procede a identificar las medidas de ahorro energético operativas y las que implican una inversión, buscando la mejor opción tecnológica. Todo este estudio se acompaña de los planos y memorias descriptivas requeridas para la comprensión del sistema propuesto.

Etapa 5: Balance energético y económico global de las Medidas de Ahorro de energía (MAE):

Disponiendo del conjunto de los costos energéticos y montos de inversión, se realizan los balances energéticos y económicos globales, obteniendo una visión completa de los beneficios y ahorros de la implantación de las MAE´s.

Etapa 6: Realización de la memoria:

Para finalizar, se presentan los trabajos descritos en los puntos anteriores, realizados etapa por etapa, y se finaliza con las conclusiones que permitirán establecer un plan de acción.

2Recopilación de datos

Se trata, en esta etapa, de recopilar, por un lado, los consumos de energía primaria y, por otro lado, los parámetros que caracterizan la actividad de la planta, así como su medio ambiente (datos meteorológicos, por ejemplo).

Se recomienda que estos elementos sean recopilados considerando un largo periodo (mínimo 3 años) con el fin de determinar con exactitud la curva característica de la planta.

Por lo tanto, en esta fase distinguimos tres apartados de recopilación de datos:

- Datos previos a la visita técnica.

- Datos climatológicos de la zona.

- Visita en campo.

Datos previos a la visita técnica.

Para llevar a cabo el estudio , se debe recabar la mayor información posible tanto a nivel técnico como funcional. Para ello, se tiene que solicitar por escrito la recopilación y entrega de una serie de documentación tal y como se detalla a continuación.

A nivel energético:

- Copia de las facturas eléctricas de la Industria (3 años con un mínimo de 1 año).

- Copia de las facturas de combustible (gas, diésel, combustóleo…) (3 años con un mínimo de 1 año).

- Perfil productivo de la industria (cantidad de piezas totales o por tipo, horas laboradas, cantidad de turnos laborados, …) (3 años con un mínimo de 1 año).

- En caso de disponer, perfil de demanda de energía térmica (vapor, agua caliente, agua helada…) (3 años con un mínimo de 1 año).

- En caso de disponer, perfil de carga eléctrica quinceminutal (3 años con un mínimo de 1 año). Se puede solicitar a los suministradores de la industria analizada.

- En caso de disponer, perfil de demanda de aire comprimido (3 años con un mínimo de 1 año).

A nivel técnico:

- Esquema del proceso productivo (diferentes procesos y su interacción).

- Planos de la industria.

- En caso de disponer, esquemas y diagramas de procesos productivos.

- En caso de disponer, esquemas y diagramas de tableros eléctricos.

- En caso de disponer, esquemas y diagramas de producción de calor.

- En caso de disponer, esquemas y diagramas de producción de agua helada.

- En caso de disponer, esquema y diagrama de aire comprimido.

- En caso de disponer, inventario de equipos con características principales.

Datos climatológicos de la zona

Uno de los datos importantes y necesarios en los estudios energéticos corresponde a la climatología exterior de la zona de estudio que puede afectar tanto a nivel de demandas energéticas como rendimiento de instalaciones. Por ello, se debe disponer de todos los datos necesarios climatológicos y de radiación solar de la república mexicana, requeridos para los análisis.

Datos de la visita de campo.

La recopilación de estos datos, se realiza a través de formularios de levantamiento que contemplan las diversas instalaciones (sala de calderas, producción de aire comprimido, producción de agua fría o agua helada, procesos consumidores de energía térmica como los hornos, etc…).

Esta recopilación permite disponer del inventario de las instalaciones, así como de sus principales características técnicas (potencia, estado general, etc.) además de establecer la filosofía de funcionamiento tanto a nivel de horarios como de condiciones (parámetros de consigna como temperaturas, presiones, flujos, etc.).

Cada empresa auditora deberá contar con sus formularios correspondientes para poder llevar a cabo la recolecta de la información requerida.

También se aprovecha la visita de campo para actualizar/completar los DTI de las instalaciones técnicas más importantes (eléctricas, pero también de la sala de caldera o del cuarto de aire comprimido, por ejemplo) o en su caso realizar diagramas de funcionamiento.

Esta visita se realiza generalmente por dos a tres ingenieros con amplia experiencia técnica, durante un a determinar con base en la complejidad de las instalaciones técnicas y experiencia del personal.

Una vez realizada la recopilación del conjunto de los datos de las instalaciones a nivel de inventario y diagramas, se completa con la toma de mediciones.

Esta toma de mediciones tiene por objetivo el aportar mayores bases para el posterior análisis de funcionamiento de las instalaciones.

Estas mediciones dependen de la situación de la planta y de sus instalaciones. Sin embargo, las mediciones típicas que se llevan a cabo corresponden a:

- Instalación de uno o varios equipos registradores eléctricos al mismo tiempo que recolectan el conjunto de los datos eléctricos, en lapsos de 3 minutos, durante un tiempo determinado por planta (generalmente un ciclo productivo, pueden ser por periodo de 48 horas o una semana dependiendo de la estabilidad de los procesos) por sistema clave (ventilación, aire comprimido, agua caliente, agua helada, líneas de proceso, etc.) y en casos puntuales en instalaciones particulares.

- Análisis de combustión de las calderas u hornos, en plena carga y carga parcial.

- Mediciones de los ciclos frigoríficos de los equipos de producción de agua helada de gran potencia (medición de temperaturas, presiones y flujos).

- Medición de flujos de agua caliente, vapor, aire de las instalaciones.

- Medición de temperaturas de circuitos de calor o frío.

- Toma de amperaje y tensión en tableros eléctricos principales y secundarios.

- Toma de los parámetros funcionales de los procesos (flujo, temperatura y amperaje).

Estos datos son recolectados por el personal de la empresa auditora y completados por medio de entrevistas puntuales con el personal técnico propio del cliente.

Las entrevistas tienen por objeto determinar con gran detalle el funcionamiento global de las instalaciones, destacando posibles defectos (falta de potencia, flujos de aire molestos, etc…).

3Análisis energético

Una vez realizada la toma de datos en su totalidad y disponiendo del conjunto de las facturas de energía, el equipo asignado al estudio debe proceder a analizar y tratar cada uno de los conceptos recolectados, tal y como se detalla a continuación:

- Análisis térmico de las plantas.

- Análisis eléctrico de las plantas.

Análisis térmico de las plantas.

La empresa auditora, en este apartado dispone de dos fuentes de datos de las instalaciones, recopiladas en la fase anterior:

- Facturas de combustibles.

- Datos Meteorológicos, diagramas e inventario de las instalaciones y funcionamiento (regulación).

Facturas de gas natural y/o diésel:

Las facturas de combustible representan el punto de partida del estudio, ya que reflejan las necesidades térmicas de los procesos de industria analizada.

Se requieren tres años de facturación con objeto de establecer una curva anual, con reparto mensual, realista de la planta en vista de las variaciones de producción, así como de temperatura exterior que influyen en gran medida en los consumos de combustibles.

Al tratarse de una facturación mensual, se obtiene una curva anual de reparto mensual, estableciendo la evolución real de la demanda de combustible del cliente.

Posteriormente a esta etapa, se debe repartir los consumos de combustible por equipos e instalaciones.

Datos Meteorológicos, datos productivos asociados a diagramas de instalaciones y funcionamiento (regulación):

Disponiendo de los consumos de combustibles globales distribuidos mensualmente, se tiene que repartirlos con base en las instalaciones demandantes de combustible.

En esta fase del estudio, el ingeniero modeliza el comportamiento de la demanda de combustible (calor, frío y procesos) con base en los procesos productivos de la planta, con objeto de establecer unas curvas teóricas de funcionamiento de las instalaciones y por lo tanto, determinar la demanda hora a hora e instalación por instalación.

En las industrias, generalmente, se pueden distinguir dos demandas significativas:

- Consumo de combustible directo a procesos.

- Consumo de combustible transformado (vapor, agua caliente, agua sobrecalentada…).

- Consumo de agua helada para procesos o/y aire acondicionado.

La suma de estas demandas expresadas como energías útiles en kWh corresponde a la energía calorífica total.

Energía térmica para procesos

Para el análisis de la demanda por proceso, se analizan los perfiles productivos de la fábrica, estableciendo las curvas mensuales de los procesos.

Disponiendo de los datos de campo y horarios de funcionamiento de los equipos productivos, se puede determinar con gran fiabilidad el consumo de combustible ligado al proceso productivo, estableciendo curvas diarias si es posible, mensuales y anuales de dichos consumos.

Energía térmica de combustible transformado

En este caso, el análisis es similar al anterior para los consumos de energía transformada (vapor, agua sobrecalentada…) destinada a procesos. Se aporta un análisis completo de las demandas y energías solicitadas, con base en las curvas productivas y datos de campo (flujos, temperaturas, presiones…), disponiendo de gráficas y balances relativamente fiables.

La empresa auditora deberá contar con los softwares de simulación de las instalaciones de producción de calor oportunos. Una vez determinadas las demandas caloríficas, se procede a modelizar el funcionamiento de las calderas considerando el conexionado de las mismas, sus características técnicas y la regulación implantada.

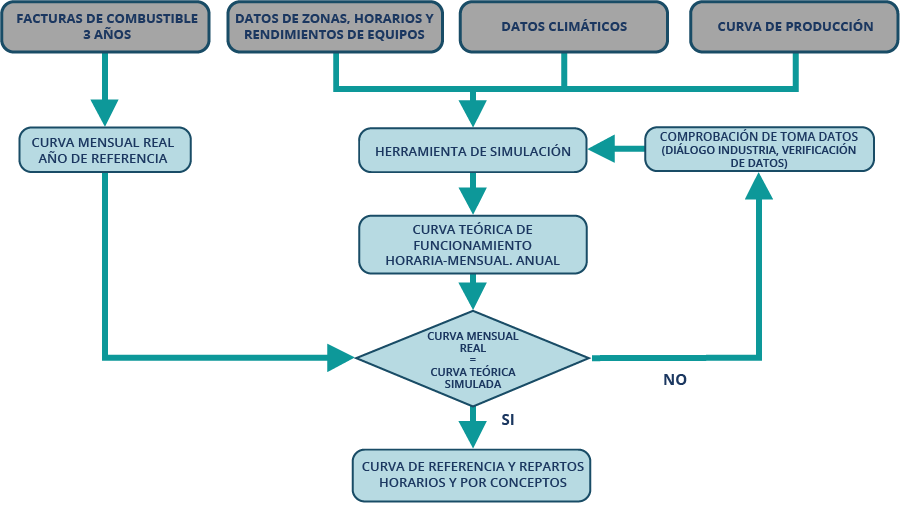

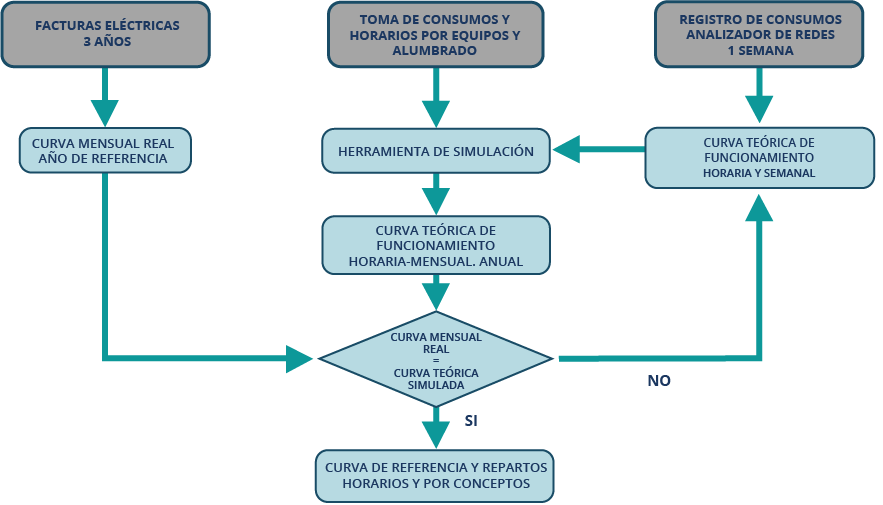

Procedimiento

A continuación, se describe de forma gráfica el procedimiento de análisis:

Resumen de las tareas previstas en esta fase

- Determinación de COP de equipos frigoríficos actuales y preparación de rendimientos con base en cargas y temperaturas exteriores.

- Determinación de rendimiento de producción de calor instantáneo.

- Modelización térmica:

- Frío: Modelización de demanda útil horaria, mensual y anual de frío (aire acondicionado y procesos).

- Frío: Modelización de funcionamiento de equipos chillers con base en COP medido y tabla de eficacia calculada. Obtención de consumo eléctrico ligado a chillers y auxiliares.

- Calor y combustible: Modelización de demanda útil horaria, mensual y anual de calor (vapor, agua caliente y procesos).

- Calor y combustible: Modelización de funcionamiento de calderas y equipos de producción con base en características técnicas y rendimiento instantáneo medido. Obtención de consumos horarios de combustible y rendimiento estacional de producción, así como de consumo eléctrico de auxiliares ligados a funcionamiento de la generación de calor.

- Comprobación de consumo de combustible resultante de la modelización con base en facturas. Se debe disponer de un diferencial inferior al 5% para validar el perfil de funcionamiento.

En esta etapa se dispone de perfiles diarios para un año tipo tanto de frío como de calor y combustible.

Análisis eléctrico.

La empresa auditora, en este apartado dispone de tres fuentes de datos de las instalaciones, recopiladas en la fase anterior:

- Facturas eléctricas.

- Registrador eléctrico.

- Medición de los consumos en tableros y datos de las instalaciones consumidoras.

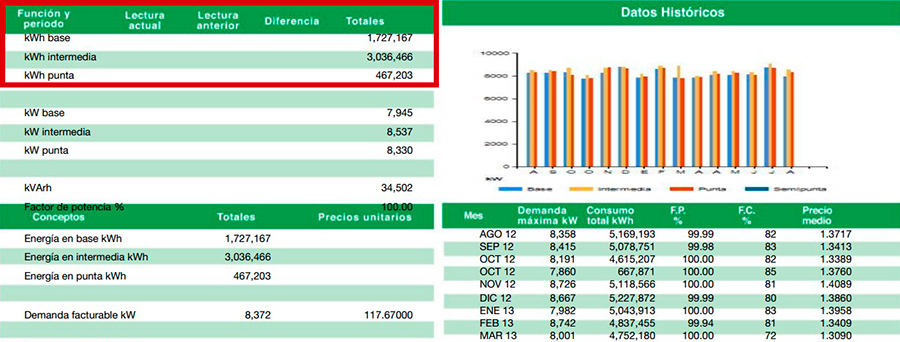

Facturas eléctricas

Las facturas eléctricas son la base y el punto de partida de las auditorías energéticas de cualquier edificio considerando que reflejan el consumo eléctrico real.

El análisis de los consumos energéticos permite a través de los tres años de referencia entregados por parte de la propiedad, establecer una curva de consumo promedio de referencia.

Esta curva se encuentra establecida en franjas mensuales y en caso de disponer de discriminaciones horarias en periodos.

Estos consumos transferidos a tablas y gráficas, permitirán resaltar posibles variaciones de un año a otro.

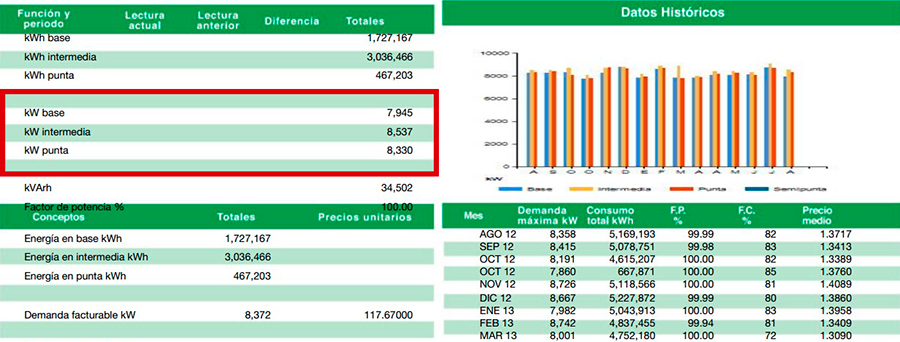

Además de este análisis de la energía activa consumida, las facturas eléctricas aportan la medición de la máxima potencia registrada en el mes facturado o periodo, pudiendo establecer una curva de potencia mes a mes o periodo a periodo.

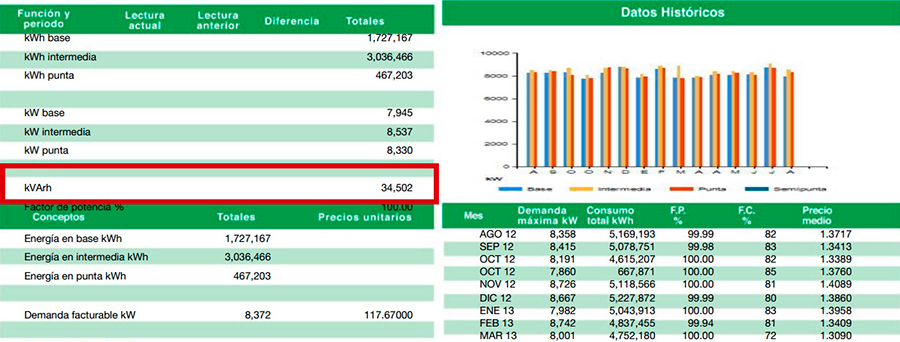

En cuanto a energía reactiva las facturas la detallan, estableciendo de igual forma que para la energía activa la evolución mensual.

Por lo tanto, los tres años de facturas permiten destacar una evolución promedio de un año de:

- Energía activa consumida mes a mes.

- Potencia máxima registrada mes a mes.

- Energía reactiva mes a mes.

Con base en los consumos eléctricos de cada periodo horario diferenciado por el suministrador y las horas de estos mismos periodos, se puede construir el perfil eléctrico diario promediado.

Registrador eléctrico

Tal y como se ha comentado anteriormente, el analizador de redes eléctrico aporta un registro de todos los parámetros eléctricos de cada una de las fases en lapsos de tiempo de 3 minutos, permitiendo establecer una curva de consumo de las instalaciones analizadas en un periodo concreto.

En vista de que dicho equipo se verá implantado por un tiempo determinado por instalación (algunos días o una semana), se podrá disponer con exactitud de los consumos constantes y variables tanto en días laborables como de fin de semana y nocturnos.

Este registro constituye una potente herramienta que refleja el comportamiento de la planta.

Medición de los consumos en tableros y datos de las instalaciones consumidoras

Esta medición permite completar la evolución obtenida por medio de las facturas eléctricas y cuyo reparto corresponde a evoluciones mensuales y de concepto global.

La medición de los consumos en los tableros y los datos recolectados en el transcurso de las visitas destacando potencias eléctricas y horarios de cada una de las instalaciones, permiten establecer un perfil modelizado de los consumos de las instalaciones de la planta.

En este punto, el ingeniero de estudio transcribe el conjunto de los consumos eléctricos medidos y horarios al programa de modelización que, a través de los datos aportados, simula el funcionamiento de cada una de las instalaciones recopiladas hora a hora y día a día, obteniendo un perfil de funcionamiento anual. Es importante separar por conceptos y zonas los diversos equipos recopilados con el fin de determinar con exactitud el conjunto del funcionamiento de las instalaciones.

Evidentemente cuanto mayor y precisa sea la toma de datos, más realista será la modelización.

Una vez establecida la modelización del conjunto de las instalaciones, se realiza el comparativo con respecto a la evolución mensual de la energía y potencia determinada a través de las facturas en el capítulo anterior.

Procedimiento

A continuación, se describe de forma gráfica el procedimiento de análisis:

Resumen de las tareas previstas en esta fase

- Análisis de facturas eléctricas correspondientes (generación de tablas y gráficas).

- Descarga de registro eléctrico y creación de tablas y gráficas.

- Generación de reparto de carga para tiempo determinado.

- Modelización eléctrica situación actual:

- Consumos fijos medidos aplicando horarios preestablecidos.

- Consumos eléctricos variables ligados a procesos, aire comprimido, ventilación, refrigeración, aire acondicionado (determinados en la modelización térmica).

- Comprobación de consumo eléctrico resultante de la modelización con base en perfil de registrador y facturas eléctricas. Se debe disponer de un diferencial inferior al 10% para validar el perfil de carga.

Al finalizar esta etapa del trabajo, se dispone de perfiles diarios eléctricos para un año tipo.

4Definición de línea base, UEn e IDEn

Definición de línea de base energética

A partir de los trabajos de modelización realizados con base en los consumos, la información del levantamiento y las mediciones, se puede determinar la situación energética de referencia, que servirá de punto de partida para evaluar las oportunidades de mejora del desempeño energético.

La línea de base energética se define para cada fuente de energía y suele estar compuesta por 12 meses de consumos, dado que este periodo representa el ciclo productivo más representativo en una planta.

Generalmente, se toman en cuenta los consumos energéticos del año inmediatamente anterior como línea de base energética. Sin embargo, esta metodología se considera válida siempre y cuando:

- No haya ocurrido un cambio importante entre el año de referencia y el momento donde se realiza el estudio como un cambio en el proceso productivo, un año “anormal” en términos de producción, un cambio en las instalaciones técnicas, etc.

- No vaya a ocurrir un cambio en el futuro próximo, como una nueva línea de producción, el lanzamiento de un nuevo producto, la renovación de ciertas instalaciones, etc.

Debido a estas situaciones, las entrevistas con el personal de producción y mantenimiento de las plantas son fundamentales.

En caso de cualquier de estas dos posibilidades, lo ideal para definir la línea de base energética es modelizar los consumos energéticos de la planta con base en estos cambios importantes, en este caso, el ingeniero de estudio junto con el personal de la planta evalúa los incrementos o reducciones tanto en los consumos como en las demandas de cada fuente de energía.

También en esta fase, se establecen los costos energéticos de referencia. Es decir que se definen en conjunto con el cliente los precios promedios energéticos a considerar como referencia para la evaluación de las oportunidades de mejora energética. Se podrá optar por el promedio de precios energéticos del año anterior o el precio vigente al momento de realizar el diagnóstico energético o finalmente una proyección de precios energéticos futuros. Es fundamental definir estos precios de referencia en conjunto con el cliente dado que son la base para evaluar calcular los ahorros económicos y por ende la rentabilidad de los proyectos de eficiencia energética propuestos.

Selección de UEn

Como lo indica la norma ISO 50001, los Usos Significativos de Energía (UEn) se definen con base en dos principales criterios: la cantidad de energía que consumen y/o las oportunidades de mejora energética que representan.

La siguiente etapa consiste en definir cuáles son los UEn, dado que son los puntos centrales de enfoque del estudio energético. Después de realizar la visita y el análisis de la información recolectada en la industria, el equipo técnico de la empresa auditora tendrá los conocimientos suficientes para proponer los UEn, considerando la repartición de los consumos energéticos.

Para cada uno de los UEn, la empresa auditora definirá las variables que afectan su consumo de energía y como sugiere monitorear cada una de ellas.

Propuesta de IDEn

Finalmente, se identifican los Indicadores de Desempeño Energético (IDEn) más representativos con base en los históricos de consumos energéticos y a las variables relevantes asociadas como la producción, las horas laboradas o el clima.

El indicador más comúnmente utilizado es la intensidad energética (consumo de energía dividido por las unidades producidas). Sin embargo, este indicador no siempre es el más idóneo, dado que no refleja la carga base de la planta (consumo de energía cuando la planta no produce). Solamente considera la producción, mientras que el consumo energético puede estar vinculado a las variaciones de clima, por ejemplo.

5Propuesta de Medidas de Ahorro Energético (MAE)

En este punto del estudio, la empresa auditora dispone de los datos de funcionamiento de las principales instalaciones de las plantas, así como de los repartos de consumos por conceptos, destacando los UEn.

La labor que, en esta fase se realizará, se basa en identificar y evaluar las oportunidades de ahorro destacadas durante los anteriores procesos.

Es evidente que dichas oportunidades se encuentran identificadas con base en la experiencia de los ingenieros de estudio, en la documentación propia de la empresa y los balances actuales de energía. No se trata de proponer soluciones estándares, como sustitución de motores eléctricos o cambio de luminarias, sino de verdaderas soluciones de mejora basadas en los análisis energéticos realizados.

Cada estudio implica un análisis detallado, destacando los costos asociados, ahorros esperados y tiempos de retorno. En esta etapa se elaboran por lo tanto los siguientes trabajos:

- Identificación de una lista de posibles mejoras de desempeño energético.

- Análisis de la factibilidad técnica de cada una de ellas.

- Dimensionamiento del conjunto del equipamiento requerido para la instalación de la MAE.

- Catálogo de conceptos completo de las instalaciones eléctricas, hidráulicas, combustible, equipos y de obra civil.

- Planos y diagramas básicos para la comprensión del proyecto propuesto.

Es evidente que, posteriormente a este estudio, se deberá llevar a cabo un proyecto de ingeniería de detalle que perfile el estudio y pueda ser ejecutado con todas las garantías funcionales y requeridas.

Balance energético y económico global de las MAE

Disponiendo de los consumos energéticos de referencia, la empresa auditora calcula los consumos energéticos esperados tras la implementación de cada Medida de Ahorro de Energía (MAE) de acuerdo al dimensionamiento técnico realizado y, por ende, los ahorros energéticos correspondientes.

A partir de los consumos energéticos y los precios energéticos de referencia definidos en la línea base, se calculan los costos de energía, tanto de referencia como los esperados con la implementación de la MAE, obteniendo de esta manera, los ahorros económicos del proyecto.

Con base en la ingeniería básica desarrollada para cada proyecto, se evalúan los montos de inversión asociados, incluyendo el conjunto de los trabajos requeridos.

Con los datos anteriores, se calcula el tiempo simple de retorno de la inversión, obteniendo una visión completa de los beneficios de la implantación de cada MAE.

6Conclusión

Una auditoría energética es la base para la implantación de un sistema de gestión de energía en una empresa, sirviendo de plan director energético.

La auditoría energética pretende optimizar el uso de la energía, manteniendo la calidad de los servicios y aportando beneficios medioambientales y económicos.

En este artículo, se han resaltado, las diferentes etapas para la realización de una auditoría energética, comprobando que cada una de ellas requiere de la presencia de personal altamente cualificado con amplios conocimientos técnicos.