Este artículo corresponde a la segunda parte de las calderas industriales donde se describirán los diversos componentes de las calderas y se mencionarán las vías de mejora energéticas más comunes en este tipo de equipos.

1Componentes de las calderas

A continuación, se procede a describir de forma somera cada uno de los componentes que constituyen las calderas pirotubulares como acuotubulares.

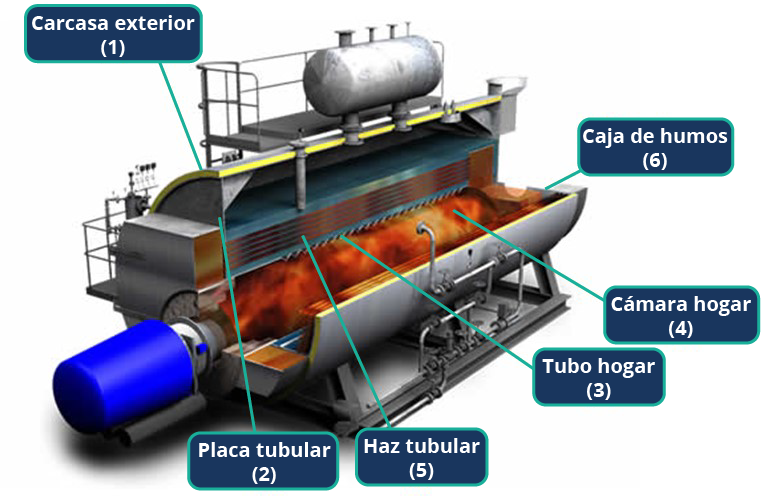

Caldera pirotubular

Carcasa exterior

Esta carcasa corresponde a la envolvente de la caldera. Esta envolvente dispone de un aislamiento térmico para limitar las pérdidas caloríficas y garantizar la plena seguridad de los operarios contra posibles quemaduras por contacto directo.

Placas tubulares

Estos elementos corresponden a las placas laterales de la caldera sometidas a la presión. Estas placas se encuentran soldadas a la carcasa exterior.

Tubo de hogar

Este recinto corresponde al lugar donde la combustión se lleva a cabo y dispone de dos configuraciones constructivas posibles, que son tubo liso con anillos o tubo corrugado. Todo ello para absorber la dilatación generada por el calor emitido.

- Liso: su forma es cilíndrica y en sus extremos, el tubo se encuentra ondulado para absorber la dilatación. Además, en su parte central, el cilindro dispone de un anillo de dilatación. En ciertos casos, pueden situarse anillos rigizadores cuya función es la de aumentar su resistencia.

- Ondulado: al igual que el tubo liso, este recinto es de forma cilíndrica conformada por una forma sinusoidal. Esta configuración garantiza tanto la resistencia requerida como la absorción de las dilataciones.

En ambos casos, los tubos del hogar rodean la llama y deben ser de mayor longitud para asegurarse que la combustión se realice de forma idónea.

Cámara de hogar

Esta cámara es la encargada de recibir los productos de combustión provenientes del tubo hogar. Existen tres posibles configuraciones con base en el tipo de refrigeración:

Cámara seca: Se trata de una cámara no refrigerada

Cámara semi seca: Se trata de una cámara semi refrigerada

Cámara húmeda: Se trata de una cámara totalmente refrigerada

Haz tubular: tubos pasadores y tubos tirantes

Estos tubos son los encargados de trasladar los productos de la combustión entre las diversas cajas de humos. Estas tuberías suelen estar unidas por soldadura o mandriladas a las placas tubulares asegurando la estanqueidad del conjunto. Estos elementos se denominan tubos pasadores.

Para asegurar la rigidez de las placas tubulares cuyas características constructivas las hacen propensas a las deformaciones por temperatura (superficie lisa), ciertos tubos de humos sirven de tirantes. Estos tubos son de mayor espesor que los tubos pasadores (>2.5 mm) y están amarrados a las placas tubulares por soldadura.

Caja de humos

Este componente es el encargado de recoger los humos provenientes del hogar o de un haz tubular para dirigirlos hacia otro haz tubular o la chimenea. Estas cajas de humos están equipadas de una puerta frontal, para poder llevar a cabo tareas de sustitución de los tubos.

Registros

Para garantizar una correcta operación de las calderas, permitiendo el acceso a los elementos del lado de agua como de humos, es imprescindible que los boilers dispongan de una serie de registros.

Del lado de los humos, independientemente de las cajas de humos se disponen de otros accesos, tales como el acoplamiento del quemador o carga de combustible sólido. De igual forma, los boilers se encuentran equipados de puertas de expansión cuya función es la de evacuar las sobrepresiones que se generen en el hogar.

En el caso de calderas con combustibles sólidos, se dispone de puertas ceniceros donde se extraen los residuos de la combustión.

Por otra parte, existe una abertura denominada mirilla de diámetro mínimo de 50 mm para permitir la inspección visual de la llama.

Del lado del agua, existen una serie de registros de forma circular o helicoidal que permiten realizar las inspecciones y tareas de mantenimiento necesarias. Estas aperturas son de cierre hermético equipados de una junta interior y tornillos de sujeción. Estos registros dependiendo de sus características constructivas se denominan como sigue:

- Boca de hombre: tal como se indica en su nombre este registro permite la entrada de una persona por su interior. Estas bocas de hombre suelen situarse en la parte inferior de la caldera y en ciertos casos en los laterales de estas.

- Agujeros de cabeza: son registros de inspección, en los cuales cabe la cabeza de una persona.

- Agujeros de mano: se trata de aperturas en las que la mano de una persona puede acceder.

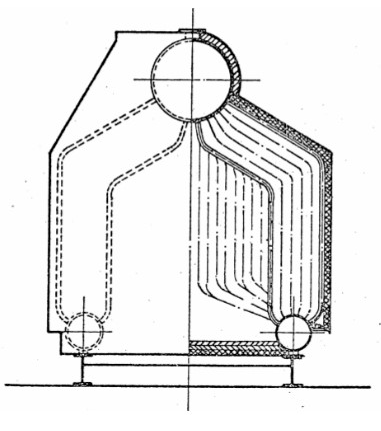

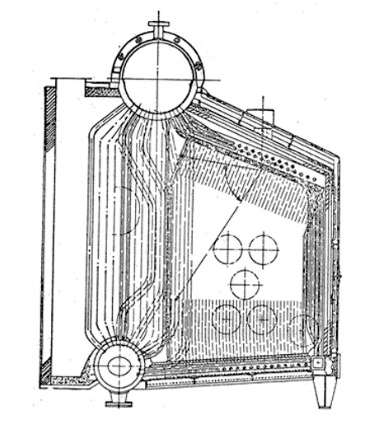

Caldera Acuotubular

Domos (calderines)

Estos recipientes son los que almacenan el agua y el vapor. El domo superior dispone de una mezcla de agua y vapor mientras que el inferior se encuentra lleno de agua.

Domo superior:

Este cabezal corresponde al recipiente donde el vapor y el agua se encuentran en equilibrio. El agua se traslada al domo inferior y el vapor a proceso o al sobrecalentador.

En el domo superior suelen realizarse los tratamientos de agua químicos ya que su temperatura es la idónea.

En su interior se alojan el conjunto de los elementos que se requieren para un correcto funcionamiento, además de disponer suficiente agua para poder absorber variaciones de carga.

En su interior se encuentra instalada la tubería de alimentación de agua que debe distribuir la de forma uniforme por el conjunto de la superficie para evitar variaciones de temperatura en el interior del domo.

Existen una serie de separadores ciclónicos o deflectores con secadores cuya función es la de separar el agua del vapor. Esta separación suele realizarse en dos etapas bien concretas que son por diferencia de densidad y absorción. Para garantizar que el vapor se encuentre seco se instalan dos equipos de separación denominados primario y secundario.

Domo inferior

Este domo recibe el agua del cabezal superior. En su parte inferior existe una llave de purga para eliminar el conjunto de las sales almacenadas por el proceso de vaporización.

Configuraciones comunes

Cuando la caldera dispone de un calderín superior y uno inferior, esta configuración se denomina tipo D, considerando la forma geométrica que desarrolla entre los colectores y haz de tubos. Por lo contrario, cuando tiene un colector superior y dos inferiores se le llama tipo A.

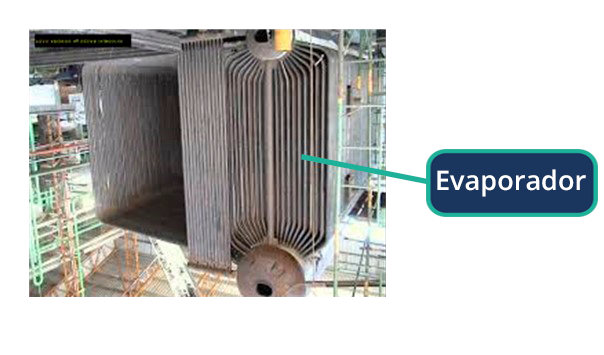

Haz vaporizador (Haz convectivo)

Se trata del conjunto de los tubos que unen los domos superior e inferior, por donde circula el agua. Estos tubos se sitúan en la zona de convección de la caldera. Los tubos de subida son los encargados de vehicular el agua del cabezal inferior al superior donde se almacena el vapor. Por su interior circula una mezcla de agua y vapor. Los tubos de bajada trasladan el agua almacenada en el cabezal superior hacia el depósito de agua inferior. En este caso, el único fluido que los atraviesa es agua.

Los boilers disponen de una cantidad de tubos y distribuciones muy variadas dependiendo de los componentes de intercambio previstos (economizadores, sobrecalentadores, etc).

En regímenes bajos solo los tubos próximos al hogar de la caldera hacen función de subida ya que reciben el calor bajo forma radiactiva de la llama. Según incrementa la carga de la caldera, entran en funcionamiento los tubos de transición que se sitúan entre los de subida y los de bajada.

Los tubos que reciben la mayor parte del calor proveniente de los productos de combustión, alcanzan temperaturas de saturación en la que subsiste una mezcla de agua y vapor.

La circulación del agua por su interior se genera por la diferencia de temperatura existente en el circuito de agua. Esta circulación puede ser forzada dependiendo de las características constructivas de la caldera.

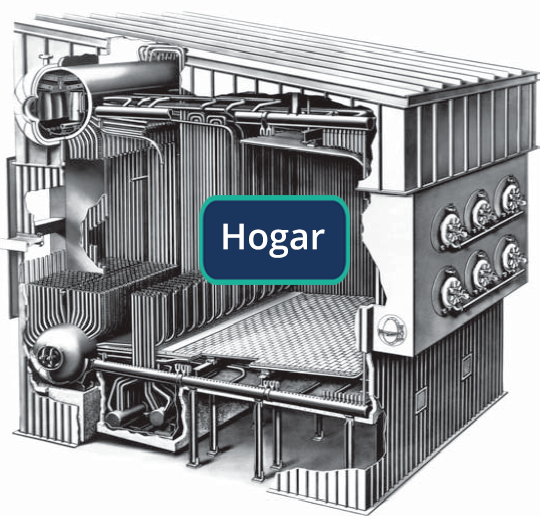

Hogar

El hogar corresponde a la zona de la caldera donde se lleva a cabo el proceso de la combustión. Su acabado puede ser de material refractario (paredes calientes) o mediante el propio haz de tubos (paredes frías).

Existen calderas con dos hogares, en las que el primero se denomina hogar de vapor saturado ya que es donde se lleva el proceso de generación del vapor y el otro corresponde al hogar de vapor sobrecalentado.

Estos hogares pueden estar en el interior o en el exterior de la caldera, siendo este último frecuente en los equipos con combustibles sólidos.

Pantallas

Estos elementos se encargan de dirigir los productos de combustión por las diversas zonas de la caldera para disponer del mayor rendimiento e intercambio de calor.

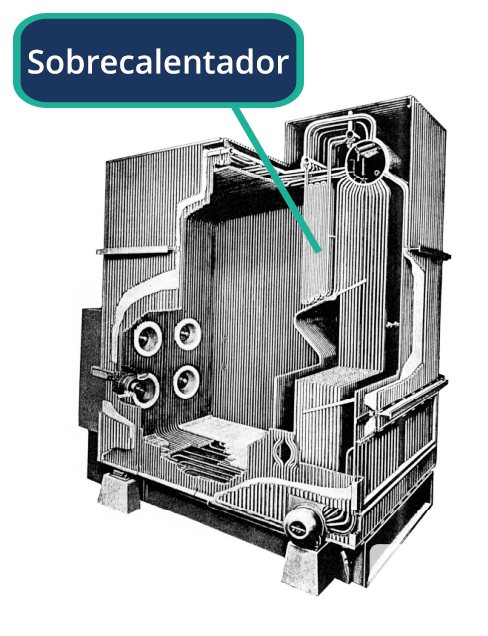

Sobrecalentador

Tal y como se mencionó anteriormente, en el interior del haz de tubos de vaporización circula una mezcla de agua y vapor a temperatura de saturación. El sobrecalentador, eleva esa temperatura por encima de la de saturación. Para ello, estos tubos se encuentran en contacto con los productos de combustión más calientes de la caldera.

Existen tres tipologías de sobrecalentadores que son:

Sobrecalentador de convección

Este tipo de sobrecalentador se utiliza cuando la temperatura de salida de los gases es baja. En este tipo de tecnología la temperatura de sobrecalentamiento es proporcional a la producción del generador.

Este efecto es más pronunciado cuanto más alejado se situé el sobrecalentador del hogar y menor temperatura tengan los gases.

Sobrecalentador de radiación

Este sobrecalentador percibe la energía calorífica del hogar de la caldera por radiación. Suele componerse de paredes divisorias conformadas de tubos refrigerados por vapor. La dirección de los humos es perpendicular a la de los tubos del sobrecalentador.

A diferencia del sobrecalentador de convección la temperatura de salida del sobrecalentador disminuye cuando la generación del boiler aumenta. Esto es debido a la fuerte inercia de las paredes del hogar que no absorben el calor rápidamente frente a un incremento de producción.

Sobrecalentador mixto

Se trata de una combinación entre los sobrecalentadores de convección y de radiación.

2Vías de mejora energética

A continuación, se describen dos de las posibles vías de mejora en los sistemas de generación de calor, que son:

- Economizador

- Precalentador de aire

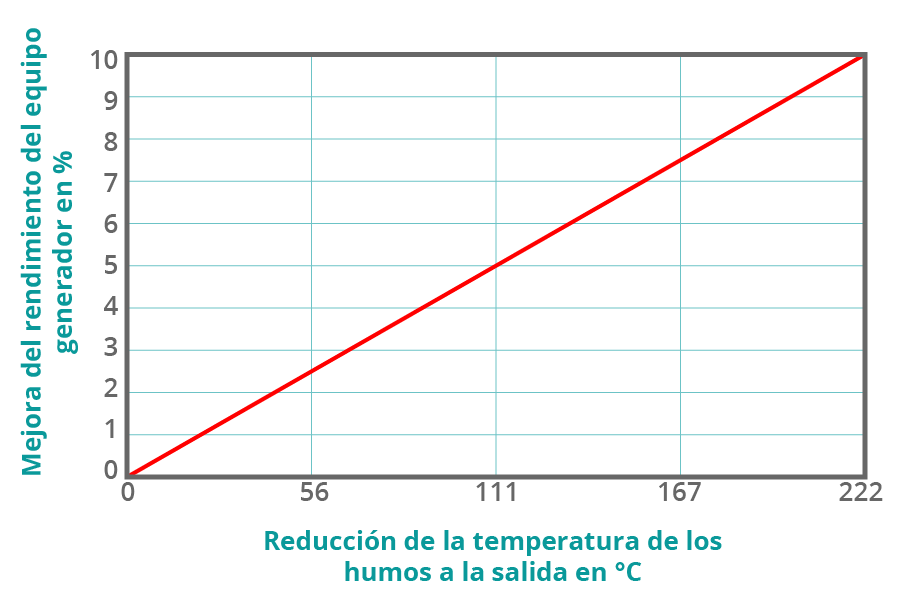

Economizador

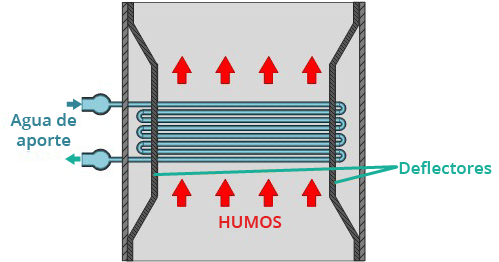

Se trata de un intercambiador de calor independiente de la superficie de calefacción de la caldera. Este equipo permite recuperar la energía calorífica contenida en los gases. Se trata de un intercambiador de calor en el que circula agua de aporte, que aumenta su temperatura en contacto con los productos de combustión. Este intercambio reduce la energía calorífica desechada por los humos aprovechándola para precalentar el agua de alimentación, lo que implica una mejora del rendimiento de la caldera. Suele ser uno de los elementos terminales de recuperación de la energía contenida en los humos antes de ser liberada a la atmósfera.

La ventaja de este tipo de equipos es la baja temperatura del agua implicando una menor superficie de transmisión para una recuperación térmica máxima. De forma aproximada disponemos de 1% de mejora en el rendimiento por cada 22ºC de reducción de la temperatura en los gases de la combustión.

Estos equipos suelen estar conformados por tubos de acero o hierro fundido equipados de aletas en su parte externa. Los gases de la combustión atraviesan el economizador entrando en contacto con los tubos por los que circula el agua, intercambiando la energía calorífica disipada por los humos.

Existen numerosas tipologías que pueden ser clasificados con base en:

- Configuraciones constructivas: Verticales u horizontales.

- Tipologías de materiales de transferencia de calor: tubos de intercambio lisos o con aletas.

El conjunto de los tubos con aletas dispone se unen en sus extremos por codos para permitir el paso del agua por todo el recorrido. Estos codos no disponen de aletas como las tuberías de intercambio. Por ello, se deben incorporar deflectores que separen esos codos desnudos del recorrido de los gases, ya que la tendencia de los humos es pasar por las zonas de menor pérdida de carga (resistencia al paso).

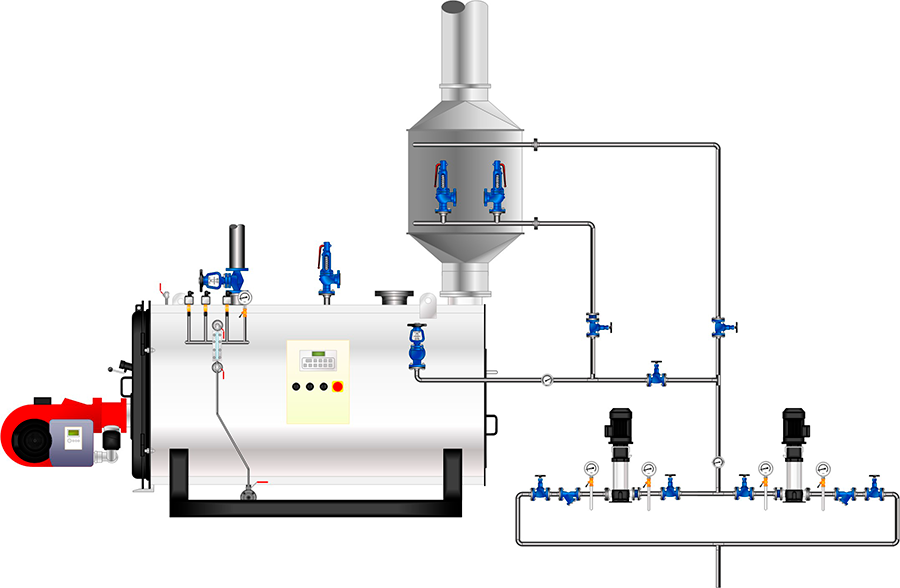

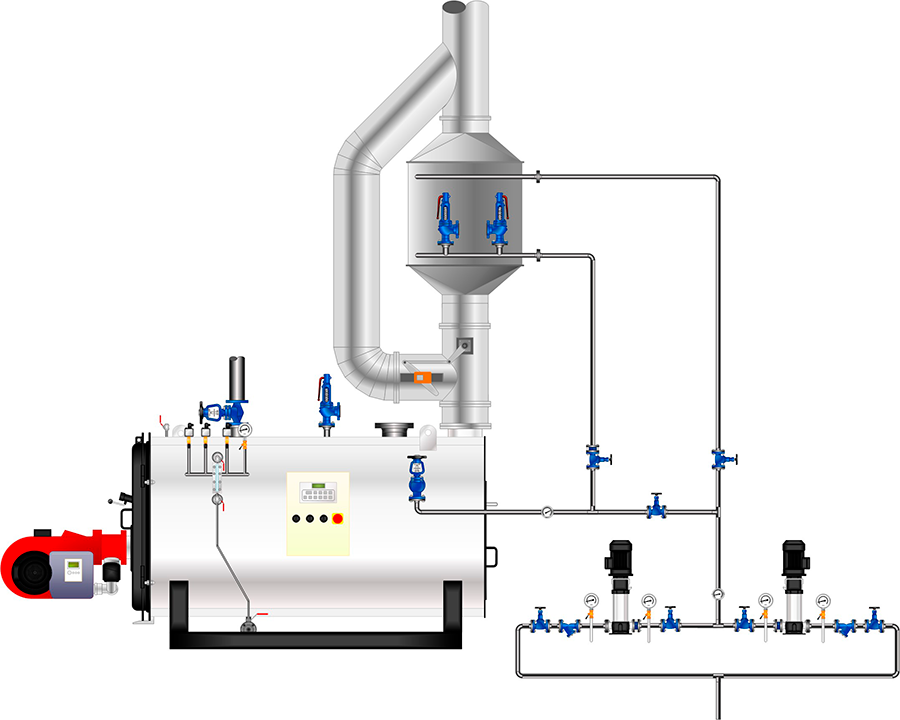

Diagrama típico

Precalentadores de aire

Los calentadores de aire se sitúan posterior al economizador y su función es la de recuperar la energía calorífica contenida en los gases para precalentar el aire comburente destinado al proceso de combustión. En ciertos casos estos equipos pueden utilizar vapor proveniente del proceso para precalentar el aire.

Este tipo de equipamiento puede incrementar la eficiencia global del generador entre un 5% y 10%. Se clasifican en dos grandes familias que son:

- Calentadores recuperativos

- Calentadores regenerativos

Calentadores recuperativos

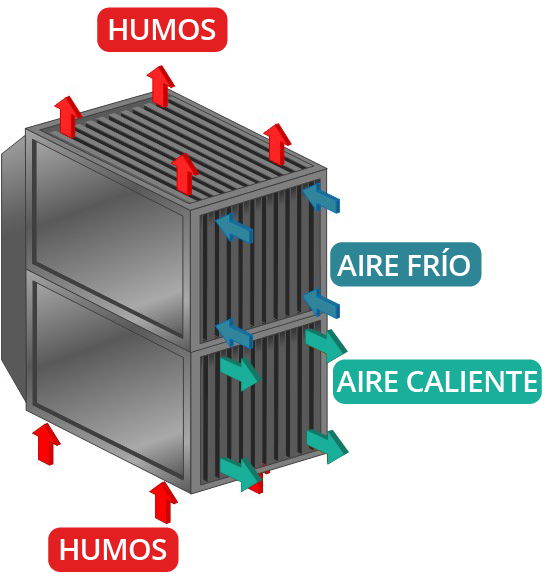

Los calentadores recuperativos disponen de una superficie de intercambio entre los gases de combustión y el aire. No existe mezcla entre ambos fluidos ya que se encuentran separados físicamente por el intercambiador.

Esta superficie de intercambio suele ser:

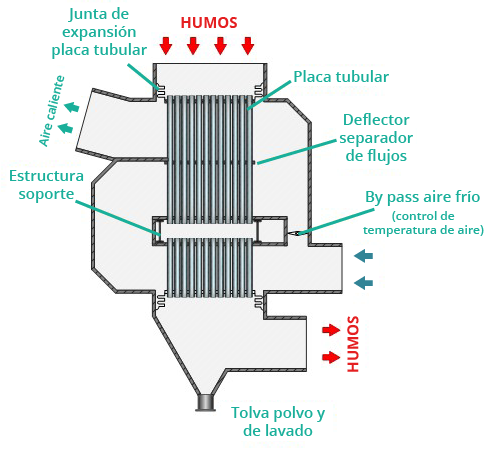

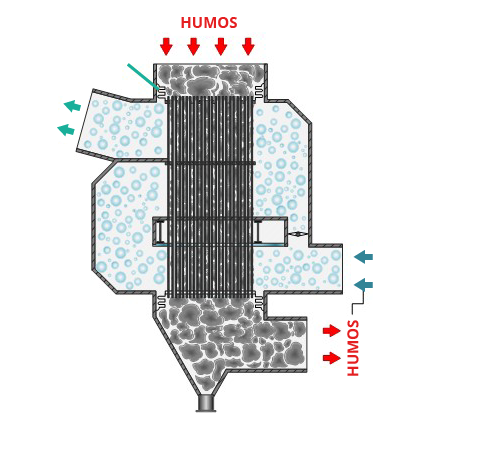

Calentadores de tubos de acero

En el interior de los tubos circulan los humos de la combustión, transfiriendo la energía al aire que sitúa al exterior de estos. Estos tubos rectos se encuentran soldados a la carcasa del equipo. Esta carcasa está diseñada de tal forma que se guía el aire para que atraviese las diversas secciones de los tubos. La placa tubular corresponde a un elemento flotante con juntas de expansión para permitir la dilatación del metal.

El flujo de gases con respecto al aire es en contra corriente y la configuración más común corresponde a un flujo vertical de los humos y horizontal para el aire. Existen multitud de configuraciones posibles dependiendo de los requisitos de los generadores.

La implantación de un by-pass es común para limitar el ensuciamiento y controlar la corrosión.

Calentadores de tubos de fundición

Este tipo de material se utiliza cuando se requiere una alta resistencia a la corrosión. Se trata de tubos de sección rectangular realizados mediante placas de chapa de hierro fundido. Suelen estar equipados de aletas tanto del lado del humo como del aire, para maximizar la transferencia térmica.

Calentadores de chapa

Se trata de un intercambiador de flujos cruzados donde el humo y el aire circulan entre placas transfiriendo la energía calorífica.

Calentadores de aire regenerativos

Este tipo de recalentadores utilizan la inercia de materiales para la transferencia de calor de los gases calientes al aire frío destinado a la combustión.

En general este tipo de calentadores son de tamaño reducido y suelen ser usados en las centrales termoeléctricas.

Este calentador presenta fugas permanentes del aire hacia los humos en vista de las holguras de las partes móviles existentes.

Existen multitud de variantes del sistema de las cuales mencionamos las siguientes:

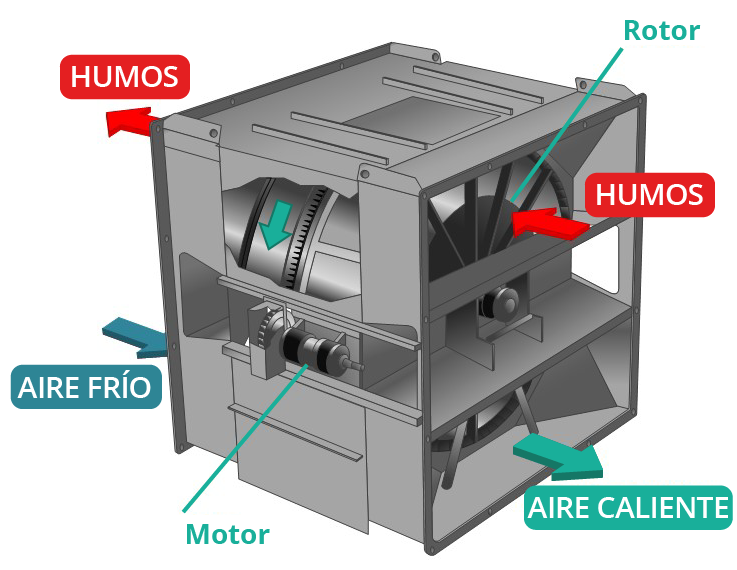

Calentador Ljungstrom

Este calentador dispone de una superficie de intercambio cilíndrica acoplada a un motor que se encarga de mantener un giro constante. Los flujos de aire y humos están en contracorriente. El aire circula por la mitad del rotor y los gases de combustión por la otra mitad. La velocidad de rotación se sitúa entre 1 y 3 R.P.M.

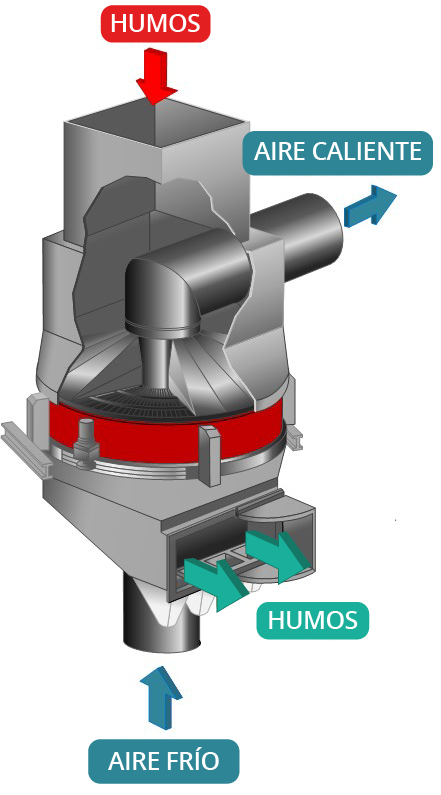

Calentador de aire Rothemuhle

Este tipo de calentador dispone de elementos de superficie acumuladoras de calor y unos conductos giratorios divergentes. Los componentes de superficie se encuentran soportados por la carcasa fija cilíndrica correspondiente al estator. En su base se sitúa una estructura doble de secciones simétricas que disponen de un único eje.

El espacio barrido por los conductos divergentes está rodeado por unas carcasas fijas en su parte superior e inferior. La energía calorífica se transfiere por los flujos que atraviesan en contracorriente los elementos de superficie. El aire se encuentra por el interior de los ductos divergentes y los gases de combustión por el exterior de estos.

Resumen

|

Tipo |

Ventajas |

Inconvenientes |

|---|---|---|

|

Recuperativo |

|

|

|

Regenerativo |

|

|

3Conclusiones

Este artículo pretendió aportar una visión general de las calderas industriales más comunes, destacando los principales componentes que las conforman.

Tal y como se describió, existen elementos suplementarios que pueden ser incorporados a los equipos para mejorar en gran medida la eficiencia global del sistema de producción de calor.

Estos componentes pueden ser incorporados a todo generador u horno existente que disponga de altas temperaturas en su evacuación de humos, implicando ahorros superiores al 5% y tiempos de retorno inferiores a 3 años.

En el primer artículo, se describió el funcionamiento de ambas tecnologías, además de aportar una visión de los tres tipos de rendimiento que se consideran, visualizando mejoras suplementarias por la regulación y control de la combustión (Mezcla aire y combustible), reducción de la temperatura superficial de la envolvente, entre otras.