En este artículo, se procederá a distinguir las tecnologías en calderas más usuales en el sector industrial, describiendo brevemente su funcionamiento y analizando el cálculo de los diversos rendimientos asociados. En un próximo artículo, se describirá de forma detallada cada uno de los componentes de las calderas mencionadas, así como las vías de mejora energéticas posibles.

1Descripción conceptual

A continuación, se realizará un breve descriptivo de las dos tipologías de calderas más usuales en el sector industrial, que son:

- Caldera Pirotubular.

- Caldera acuotubular.

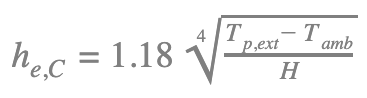

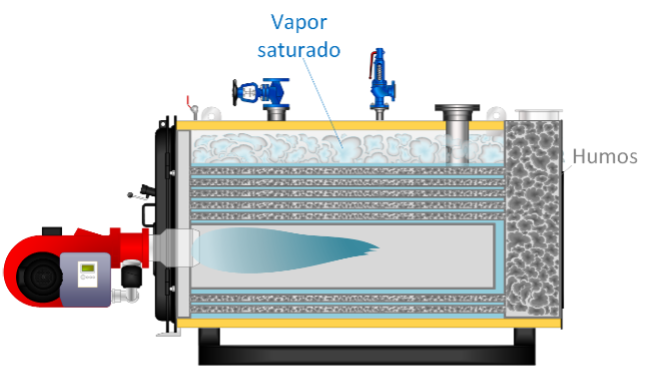

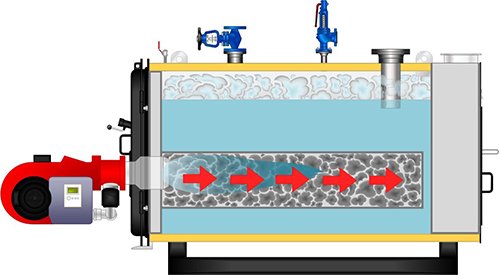

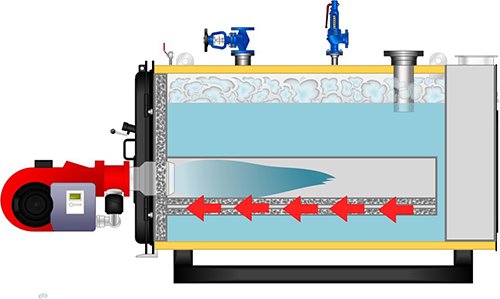

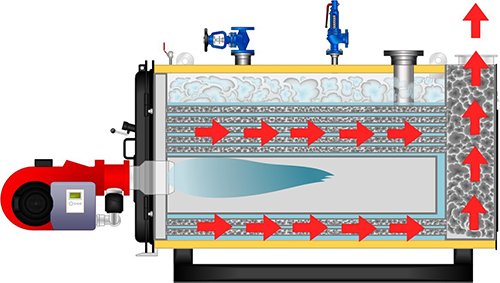

Caldera Pirotubular

Una caldera piro tubular se caracteriza por los humos que circulan por el interior de un haz de tubos. Este tipo de calderas es la más usual en instalaciones de potencia baja. El hogar corresponde a un recipiente metálico de forma cilíndrica donde se produce la llama, siendo esta zona la de radiación. Este cilindro se encuentra sostenido en sus extremidades por placas tubulares, en la que los tubos se encuentran soldados. En el interior de los tubos circulan los gases de combustión que ceden la energía calorífica al agua que los rodea siendo esta zona la de convección.

En ciertas calderas se incorporan unas piezas metálicas en forma de espiral (turbuladores) cuya función es la de mejorar el efecto de convección.

Esta energía calorífica cedida calienta el agua, vaporizando parte de ella en vapor saturado y acumulándose en su parte superior.

Estos equipos se encuentran limitados en el tamaño en vista de la resistencia de los materiales, pudiendo producir hasta 25 Tn/h a 450 ºC y 25 bar, con una eficiencia de combustión cercana al 90%. Esta limitación de tamaño es acentuada por el riesgo que supone disponer de grandes volúmenes de agua a alta temperatura que en caso de rotura podrían generar grandes daños.

En general, estas calderas presentan una serie de ventajas frente a las calderas convencionales, tal y como se mencionan a continuación:

- Buen comportamiento en las variaciones de demanda bruscas, con pequeñas variaciones en la presión.

- Costo de inversión bajo.

- Costo de mantenimiento reducido.

- Instalación relativamente sencilla ya que únicamente solicita una bancada y un conexionado eléctrico e hidráulico.

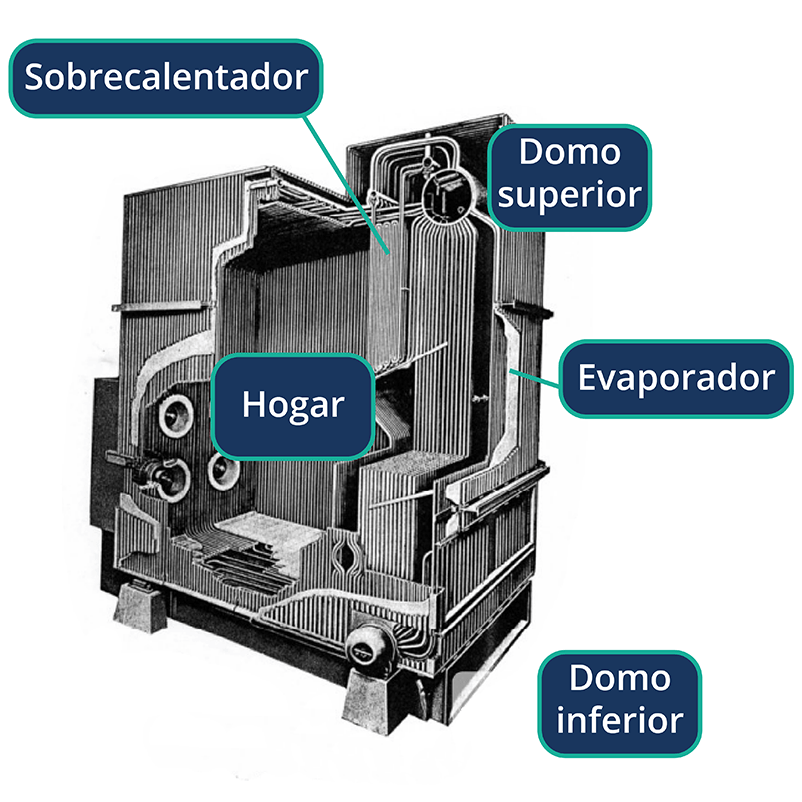

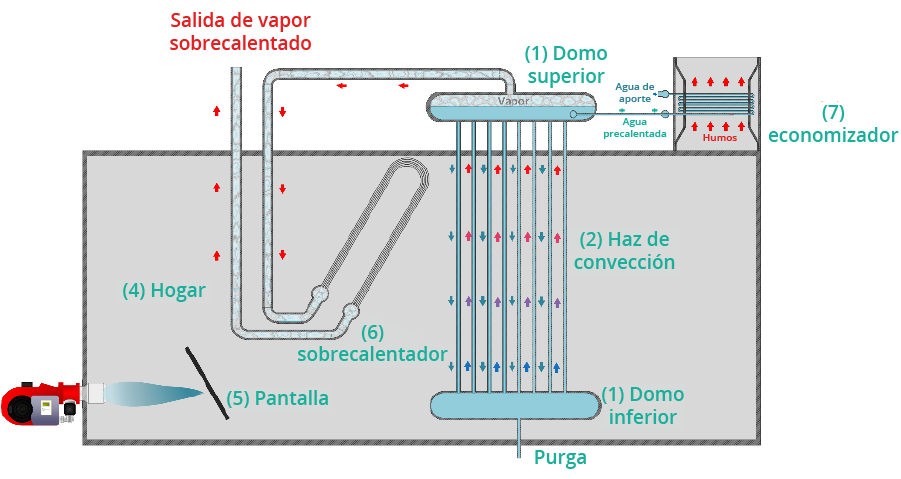

Caldera Acuotubular

Las calderas acuotubulares corresponden a los equipos generadores donde el agua circula por el interior de los tubos. Este tipo de configuración es la más usual en los generadores de vapor y no es de uso común para calderas de agua caliente.

Este tipo de calderas dispone de dos depósitos denominados depósitos de distribución que se sitúan en la parte inferior del equipo y de un colector en su parte superior denominado depósito de vaporización. El conjunto de los depósitos se encuentra interconectado por medio de multitud de tubos vaporizadores donde circula el agua que se transforma en vapor.

Los productos de combustión (humos) generados por la reacción de combustión se encuentran en contacto directo con el conjunto de los tubos vaporizadores produciendo que el agua se transforme en vapor.

El vapor producido se colecta en el depósito superior y el agua no vaporizada vuelve hacia el depósito a través de tuberías específicas externas a la zona de calor. En calderas de alta presión, esta agua puede ser ayudada por un sistema de bombeo para facilitar esa circulación.

La formación de incrustaciones en los tubos de agua es muy perjudicial en el funcionamiento de la caldera de agua.

En definitiva, la obturación de los tubos podría ser peligrosa implicando la necesidad de un tratamiento del agua para limitar esas formaciones.

Por otro lado, los tubos en su parte externa están expuestos a la formación de residuos de los productos de combustión y requieren de una limpieza constante durante su funcionamiento que se logra a través de la inyección de vapor o de aire a través de perforaciones.

En este tipo de caldera, las tuberías de salida del vapor saturado retornan al interior del hogar donde se encuentran los gases de la combustión, aportando una energía suplementaria que eleva la temperatura sin aumentar la presión, implicando la generación de vapor sobrecalentado.

Estas calderas ofrecen mayores prestaciones a nivel de presión y temperatura que las calderas pirotubulares:

- La temperatura puede alcanzar los 550ºC en vapor sobrecalentado y presiones hasta 225 bar.

- La generación de vapor se sitúa entre 20 y 200 tn/h con un rendimiento de combustión cercano al 90%.

- Los combustibles pueden ser líquidos, gaseosos y sólidos.

- Sus características constructivas son muy diversas, pudiendo disponer de dos o más domos (colectores).

- El hogar de la caldera se conforma por los propios tubos y refractarios.

- Tienen la posibilidad de integrar sobrecalentadores, recalentadores y economizadores dependiendo de las necesidades técnicas.

2Comparativo de características

|

Características |

Calderas piro tubulares |

Calderas acuotubulares |

|---|---|---|

|

Puesta en funcionamiento |

Lenta ya que se debe calentar un gran volumen de agua |

Rápida |

|

Adaptación a los cambios de funcionamiento (carga) |

Mala ya que tiene una gran inercia |

Buena |

|

Superficie de calentamiento |

Media |

Elevada |

|

Seguridad |

Mala |

Buena |

|

Costo |

Ajustado |

Elevado |

|

Usos típicos |

Potencia: Media y elevada. Producción: 1.5 a 25 tn/h. Presión máxima: 10 a 20 bar. |

Potencia: importante. Producción de vapor: 4 a 200 tn/h. Presión máxima:

|

3Rendimiento

A continuación, se aporta una visión general de los diferentes tipos de rendimiento que se consideran en las calderas. Cada uno de ellos, sujeto a una serie de variables y análisis. Estos rendimientos son:

- Rendimiento de combustión.

- Rendimiento de generación (caldera).

- Rendimiento estacional.

Rendimiento de combustión

El rendimiento de combustión corresponde a la calidad de la combustión y del intercambio térmico entre los humos y el fluido caloportador.

|

|

|

Rendimiento de generación

El rendimiento útil de una caldera es su rendimiento instantáneo cuando el quemador funciona.

.png)

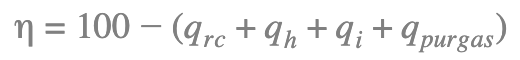

El método analizado para el cálculo del rendimiento de generación de la caldera se basa en el análisis de las diversas pérdidas existentes en el proceso de funcionamiento de las calderas, destacando lo siguiente:

- Pérdidas por la carcasa.

- Pérdidas por los humos.

- Pérdidas por los inquemados.

- Pérdida por las purgas.

Una vez establecidas estas pérdidas, el rendimiento del generador será el resultado de la siguiente ecuación:

|

ƞ: |

Rendimiento del generador %. |

|

qrc: |

Pérdidas de calor debidas a la radiación y convección del cuerpo del generador en %. |

|

qh: |

Pérdidas de calor debidas a los gases de combustión en %. |

|

qi: |

Pérdidas de calor debidas a inquemados en %. |

|

qp: |

Pérdidas de calor por las purgas. |

Pérdidas por la carcasa

Este valor suele reducirse cuanta más potencia tiene el generador. El cálculo de esta pérdida depende de la siguiente ecuación:

|

Ai: |

Superficie de la pared analizada en m². |

|

he: |

Coeficiente convectivo y radiativo siendo he= he,R + he,C. |

|

Tp,ext: |

Temperatura superficial de la pared analizada en ºC. |

|

Tamb: |

Temperatura del ambiente exterior en ºC. |

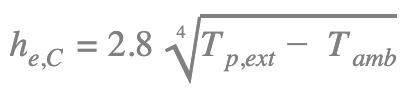

Para determinar los coeficientes de convección y radiación, aplicaremos las siguientes ecuaciones con base en las características constructivas y tipología de ambiente donde se sitúa el equipo:

- Caldera en interior de una sala donde la convección es natural.

- Caldera al aire libre donde la convección es forzada.

Coeficiente convectivo: Caldera en interior de una sala donde la convección es natural

En este caso, distinguimos dos posibles ambientes y características constructivas de la pared de la caldera analizada:

|

Pared horizontal: |

|

|

Pared vertical: |

|

|

Pared cilíndrica: |

|

Coeficiente convectivo: Caldera al aire libre donde la convección es forzada

Donde,

|

V: |

Velocidad del aire en el ambiente donde se encuentra la caldera en m/s. |

Coeficiente radiativo

Pérdidas por los humos o gases de combustión

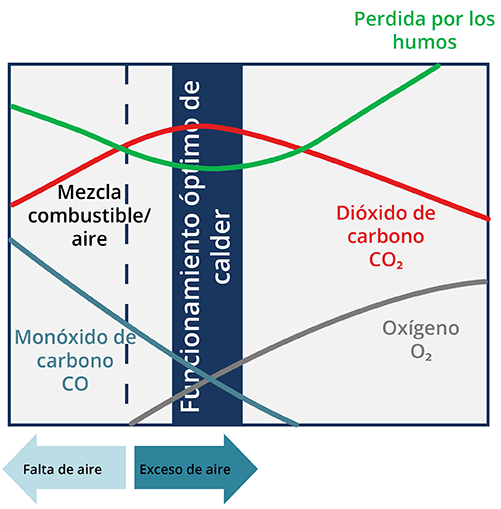

El valor de estas pérdidas por los humos varía con base en los siguientes factores:

- Diferencial de temperatura entre el aire comburente y de los gases de escape.

- La composición de los humos y concretamente el calor específico de los humos.

- La cantidad de aire introducida en el generador para asegurar la combustión.

El valor de este tipo de pérdidas en las calderas de agua suele situarse entre el 6 y 10% de la potencia nominal del generador. Este valor puede llegar a ser importante si las tareas de mantenimiento requeridas en la caldera son deficientes o inexistentes.

|

ƞ: |

Rendimiento del generador %. |

|

Cpm: |

Calor específico de los humos en Kg/s. |

|

Th y Ta: |

Temperatura de los gases de escape y temperatura del ambiente °C. |

|

ṁcombustible: |

Caudal másico del combustible en kg/s. |

|

PCI: |

Poder calorífico inferior del combustible en kJ/kg. |

El calor específico de los gases de combustión Cpm puede tomarse como valor aproximado el del aire cuyo valor es 1.1 kJ/kg.ºC.

Pérdidas por inquemados

Este concepto corresponde a las pérdidas que se generan por la combustión incompleta en el generador. La presencia de monóxido de carbono en los gases de combustión está ligada a este fenómeno. En una combustión satisfactoria, el valor de las pérdidas se encuentra por debajo del 0.5% de la potencia útil entregada por el generador.

La ecuación utilizada para determinar estas pérdidas es la siguiente:

|

CO: |

Porcentaje de monóxido presente en los humos %. |

|

PCco: |

Poder calorífico del monóxido de carbono (KJ/kg o KJ/m³). |

|

PCI: |

Poder calorífico inferior del combustible (KJ/kg o KJ/m³). |

Pérdidas por purgas

Esta pérdida se encuentra asociada a la cantidad de energía que se evacua por la purga.

|

ṁpurga: |

Caudal másico de agua en la purga en kg/s. |

|

hav: |

Entalpía del agua a la presión de la caldera KJ/kg. |

|

ha: |

Entalpía del agua de entrada a temperatura medida KJ/kg. |

Rendimiento estacional

El rendimiento estacional, es la relación entre la energía total transmitida al fluido caloportador durante un periodo determinado y la energía consumida.

|

ƞútil: |

Rendimiento útil cuando funciona la caldera. |

|

nT: |

Número total de horas del periodo analizado. |

|

nB: |

Número real de horas de funcionamiento del quemador. |

|

qe: |

Pérdidas de calor por paro de caldera (dato fabricante). |

Influencias sobre el rendimiento

A continuación, se enumeran las principales variables que afectan el rendimiento de forma importante:

La temperatura del fluido caloportador (cuanto más baja más alto el rendimiento).

Regulación de la zona de combustión (calibración de la mezcla aire/combustible).

Potencia de la caldera ajustada (cuando más ajustada menos paros).

4Mediciones de combustión

La eficiencia de combustión está ligada a cinco factores que deben ser medidos para garantizar que la combustión se lleva a cabo de forma económica y cumpliendo con los requisitos normativos vigentes.

En este apartado se visualizarán los dos métodos disponibles para realizar las mediciones, los cuales corresponden a:

- Medición manual.

- Medición electrónica.

Además, se mencionarán en un capítulo independiente, una serie de recomendaciones para la realización del orificio de medida en la chimenea.

Medición manual

Antes de realizar el conjunto de las mediciones, todos los equipos de medición deben haberse adaptado a la temperatura ambiente de la sala.

Las etapas por seguir para la toma de datos son las siguientes:

- Determinación de la temperatura de los gases de combustión.

- Determinación del tiro de la chimenea.

- Determinación del contenido de CO2.

- Determinación del índice de hollín en hogares para combustibles líquidos.

- Determinación de la temperatura del aire de combustión para combustibles líquidos o gaseosos.

Temperatura de los humos

La temperatura de los humos de combustión permite visualizar la cantidad de calor que se produce en el interior de la cámara de combustión. Considerando el porcentaje de CO2 y la temperatura de los gases, se puede determinar las pérdidas de calor disipadas por la chimenea.

La medición de la temperatura de los gases de combustión debe ser realizada tras la caldera en la parte central de la chimenea. Se debe considerar una distancia mínima de inserción de la sonda de 60 mm.

Esta medición puede llevarse a cabo a través de termómetros bimetálicos o con un termómetro digital.

Medición del tiro o depresión de la evacuación de humos

La depresión tiene una gran influencia en la mezcla entre el combustible y el comburente (aire). Por ello, se debe regular el tiro de tal forma que sea lo más constante posible.

Recordemos las unidades de la depresión en el sistema Internacional (SI).

- 1 Pa=0.01 mbar=0.102 mmH2O.

- 1 hPa=1 mbar=10 mmH2O.

- 1 mmH2O=10 Pa.

- 1 mbar=10.2 mm H2O.

La depresión ejercida por la chimenea permite que los gases de combustión evacúen el conjunto del equipo de producción. Esta depresión se mide por medio de un vacuometro que nos permite visualizar su valor.

Procedimiento de medición

El equipo debe estar en posición vertical para llevar a cabo las mediciones.

Ajustar el punto 0 de las escalas a través del sistema propio del equipo.

Poner en la sonda el sistema de protección contra aire falso para evitar mediciones erróneas.

Introducir la sonda en el agujero de la chimenea y visualizar la depresión existente.

Medición del CO2

La cantidad de CO2 en los humos corresponde a la parte de carbono contenido en el combustible.

Una cantidad de los humos es aspirada en la salida de la caldera a través de un agujero practicado en la evacuación. Los humos son mezclados a un reactivo que absorbe una cierta cantidad de CO2. Esta absorción genera un vacío en el equipo de medición que desplaza el líquido ubicado en una columna de vidrio graduada. El reactivo corresponde a una solución de agua destilada e hidróxido de potasio (KOH) 40%.

Este tipo de equipo se denomina botella de ORZAT o Testory.

Hay que tener en cuenta, que a temperatura ambiente este reactivo llega a absorber 40 veces su volumen y absorbe además del CO2, el dióxido.

Para llevar a cabo la medición, se deben seguir los siguientes pasos:

- Invertir la botella hasta llenar la parte superior de la botella y posteriormente invertir nuevamente para que el fluido se ubique en el fondo del equipo.

- Abrir la válvula de venteo ubicada en la parte superior de la botella para extraer el aire del dispositivo.

- Ajustar la escala con el valor 0 al nivel del líquido y fijarla a través del sistema propio del equipo de medición.

- Insertar el equipo de medición en la evacuación de humos.

- Bombear 18 veces y en el último bombeo mantener apretado la bomba para retirar la manguera.

- Invertir la botella de tal forma que el fluido pase a la parte superior del equipo y vuelva a situarlo en su posición original, de tal forma que el fluido vuelva a la parte inferior. Repita esta operación dos veces.

- Una vez realizados los movimientos, poner la botella en su posición normal y esperar a que el fluido se estabilice.

- Visualizar el valor de CO2 en la escala.

El fluido de la botella debe ser cambiado cada 300 veces de uso o al cabo de un año.

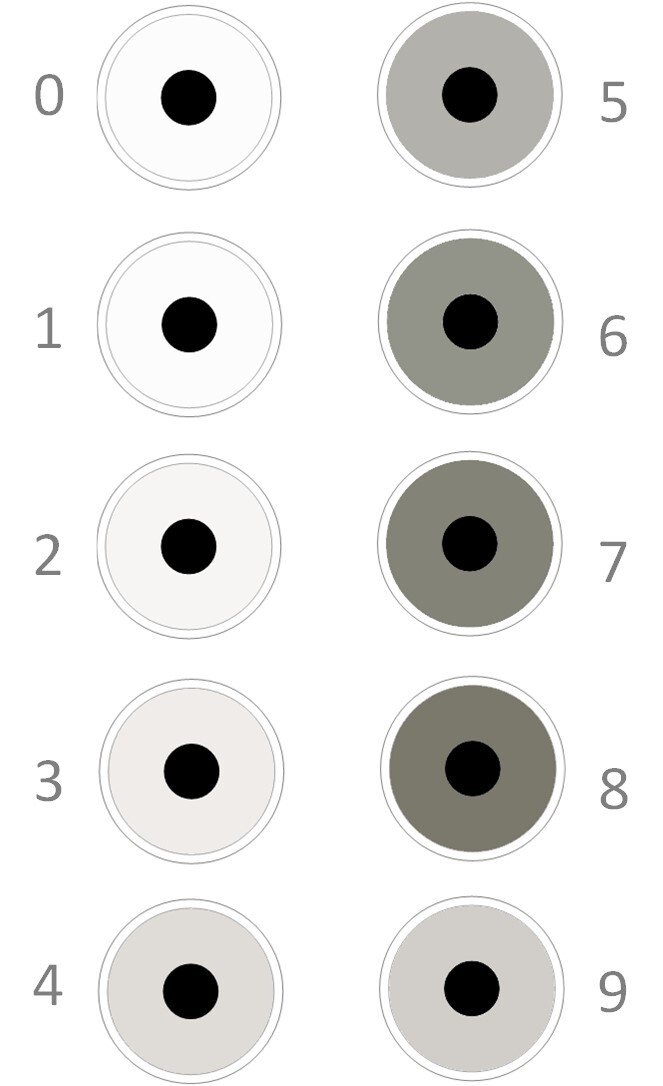

Medición de la opacidad: Opacímetro

El índice de opacidad nos permite visualizar la calidad de la combustión, es decir la cantidad de partículas inquemadas que se encuentran en fase sólida en los gases de combustión. Un valor elevado de opacidad aumenta el riesgo de formación de inquemados y por lo tanto de ensuciamiento del conjunto, alterando el intercambio térmico y afectando en gran medida el rendimiento de la caldera.

La medición de la opacidad se lleva a cabo a través de la extracción de una pequeña cantidad de los humos de combustión. Estos humos extraídos son dirigidos hacia un papel filtro ennegreciéndolo. El color obtenido por el depósito de los residuos sobre el papel filtro es comparado a una escala de índices.

Esta medida del índice de opacidad de los gases de evacuación de humos debe realizarse mínimamente tres veces seguidas. Esta medida se debe realizar con el medidor a 90 grados de con respecto al flujo de humos.

El papel filtro una vez retirado del equipo de medición deberá ser objeto de una comprobación visual para determinar la escala de opacidad. Al disponer de tres mediciones se deberá realizar la media aritmética para disponer del índice.

- Poner el papel filtro entre los cabezales de medición y fijarlo con el sistema de fijación del equipo.

- Ubicar la sonda al interior de la evacuación de humos a 90 grados con respecto al flujo de humos.

- Realizar diez bombeos a través del equipo.

- Retirar la sonda y papel filtro para iniciar la comprobación.

Medición de la temperatura ambiente

Para determinar correctamente el rendimiento de combustión, se debe disponer de la temperatura exacta del ambiente. Esta temperatura debe ser medida lo más cerca de la entrada al quemador de forma que dispongamos del valor real del aire comburente. Un error de medición implica un cálculo del rendimiento erróneo.

Medición electrónica

La normativa vigente implica la medición de una serie de parámetros que resultan difíciles de medir con los métodos manuales o tradicionales. Por ello, existen equipos electrónicos que permiten determinar el conjunto de los parámetros de los humos de combustión.

Existen diversos equipos de medición desde los más simples a los más exigentes que disponen de multitud de sondas. Los parámetros comúnmente medidos por este tipo de equipos son:

- Temperatura de ambiente y de gases de combustión.

- Tiro o depresión en la evacuación de humos.

- Presión del hogar de la caldera.

- Porcentaje de oxígeno en los humos (O2).

- Porcentaje de dióxido de carbono (CO2).

- Porcentaje de monóxido de carbono en los humos (CO).

- Porcentaje de dióxido de nitrógeno (NOx).

- Exceso de aire (λ).

- Rendimiento de combustión.

Medición de la temperatura de aire de ambiente y de los gases de combustión

La temperatura del aire comburente se mide mediante un captador de temperatura directamente conectado al equipo de medida. Esta medida se efectúa a la entrada del aire del quemador. Por otra parte, el equipo dispone de una sonda que se introduce en la evacuación de humos, donde mide la temperatura de los humos.

Medición del tiro

Esta medida permite determinar el tiro de los humos y por lo tanto comprobar que los gases de combustión se evacuan correctamente. Para ello, se debe insertar en el orificio de medida la sonda de presión del equipo electrónico, donde se realiza la medida. Posteriormente a esta medida, se retira la sonda y se procede a medir la presión del ambiente exterior. El equipo electrónico en ese momento indica automáticamente la presión diferencial entre el ambiente y la chimenea. En este tipo de medición no se aspira nada de gas de combustión.

Medición con el opacímetro electrónico

Este tipo de aparato dispone de conexiones estancas para evitar fugas. Además, son muy sensibles a las condensaciones ya que dañan las sondas de medición. Por ello, estos equipos están provistos de un separador de condensación independiente que protege el conjunto del equipo.

Medición Porcentaje de O2

La sonda de oxígeno dispone de dos electrodos. Las partículas de oxígeno atraviesan una membrana permeable al gas hasta el cátodo del captador. Este gas reacciona químicamente con el cátodo produciendo iones OH. Estos iones llegan al ánodo a través de un líquido electrolítico. Esta cantidad de electrones intercambiados entre el ánodo y el cátodo son directamente proporcionales a la concentración de O2, lo cual implica que para mayor concentración de O2 mayor cantidad de electrones y por lo tanto mayor corriente eléctrica que es medida por el equipo electrónico.

Existe una resistencia de coeficiente de temperatura negativa (NTC) integrada que compensa los efectos de la temperatura. La sonda de oxígeno tiene un tiempo de vida de 3 años a 6 años, dependiendo del modelo.

Reacciones:

|

Catodo: |

O2 + 2H2O + 4e- |

→ 4OH |

|

Anodo: |

2Pb + 4OH |

→ 2PbO + 2H2O + 4e |

|

Balnace: |

2Pb + O2 |

→ 2PbO |

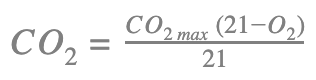

Medición del Porcentaje de CO2

El dióxido de carbono es un gas ligeramente ácido que no tiene color y no desprende olor. El rendimiento de combustión puede ser determinado con base en el porcentaje de dióxido de carbono contenido en los productos de combustión(humos).

Este porcentaje es calculado en el aparato de medición electrónica con base en el porcentaje de oxígeno medido. En efecto, cada combustible puede lograr un porcentaje máximo de CO2 con base en una combustión estequiométrica, por lo que se puede calcular con base en:

Medición del Porcentaje de CO

El monóxido de carbono es un gas incoloro, inodoro, insípido y muy tóxico que manifiesta una combustión incompleta. A fuertes concentraciones, el Co impide que la sangre se oxigene, llegando a causar la muerte al cabo de tres horas con una exposición de CO en concentraciones de 700 ppm.

La sonda de CO dispone de tres electrodos. El gas atraviesa una membrana ubicada en uno de los electrodos denominado electrodo de servicio. Esta membrana es permeable al monóxido de carbono. El gas en contacto con el electrodo reacciona químicamente produciendo iones H+ que se desplazan hacia el segundo electrodo, donde se produce una reacción química entre los iones H+ y el oxígeno existente en el aire. Esta reacción química genera un desplazamiento de electrones, que caracteriza la concentración de monóxido de carbono.

El tercer electrodo denominado electrodo de referencia estabiliza la señal del captador. La vida promedio de este tipo de sondas es de 2 a 6 años según el modelo.

Reacciones

|

Ánodo: |

CO + H2O |

→ CO2 + 2H+ + 2e |

|

Cátodo: |

O2 + 4H+ + 4e |

→ 2H2O |

Medición de los NOx

Cuando la temperatura de combustión es muy elevada el nitrógeno presente en el aire y combustible reacciona con el oxígeno para formar NO, y tras un cierto tiempo este se oxida formando NO2 que es soluble en el agua y tóxico para el ser humano y en particular para pulmones.

Este tipo de medición no se realiza en la mayoría de los casos.

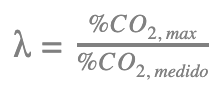

Medición del exceso de aire

El oxígeno es el elemento clave para llevar a cabo el proceso de combustión. Para poder obtener la combustión completa es necesario aportar la cantidad de oxígeno teórica exigida para una combustión estequiométrica.

El factor de aire corresponde a la cantidad teórica de aire con respecto a la cantidad real de aire comburente en el momento de la realización de la medición. La ecuación para determinarlo es la siguiente:

Cálculo del rendimiento de combustión por el equipo electrónico

El equipo calcula este rendimiento con base en los datos medidos de temperatura ambiente, temperatura de los gases, porcentaje de O2 o CO2. Este cálculo se basa en la fórmula de Siegert:

Donde,

| ηc: |

Rendimiento de combustión. |

|

Ɵh: |

Temperatura de los humos a la salida de la caldera en ºC. |

|

Ɵa: |

Temperatura del aire comburente aspirado por el quemador en ºC. |

|

%CO2: |

Porcentaje de dióxido de carbono de los humos. |

|

k: |

Coeficiente que depende del tipo de combustible. Este coeficiente puede ser determinado con base en la siguiente ecuación o de forma gráfica. k=0.008 %CO2+0.48 |

Orificio de toma de muestra de combustión

Cuando una instalación de generación no dispone de orificio de medición, el técnico responsable del mantenimiento deberá proceder a su realización.

|

|

|

|

En el caso de que exista un tramo horizontal aislado térmicamente lo suficientemente largo a la salida de la caldera, se deberá situar el orificio de medición a una distancia de 2 diámetros interiores de la chimenea medido a partir de la salida del generador. En el caso de que se trate de un tramo horizontal no aislado, la perforación deberá realizarse directamente en la caja de humos del generador. |

En el caso de que exista un codo a una distancia inferior a los 2 diámetros desde la salida del generador, este orificio deberá ser realizado a una distancia de 1 diámetro interior de la chimenea tras el codo. |

5Conclusiones

En este artículo, visualizamos de forma genérica las dos tipologías de calderas existentes en el sector industrial, describiendo brevemente su funcionamiento. Analizamos el método de cálculo de los diversos rendimientos existentes para este tipo de boiler, diferenciando sus principales características. Además, aportamos una visión general del proceso de medición, distinguiendo los dos procesos empleados.

En un siguiente artículo, se detallará los componentes de cada tipo de caldera, así como las mejoras posibles desde un punto de vista energético.